新能源汽車動力電池結構粘接材料

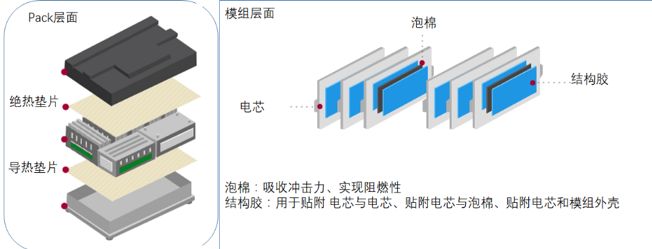

電池系統里面需要大量的材料來實現電芯成組,每樣材料的需求是不同的,基本可以分為結構粘接材料、導熱材料、絕緣材料、絕熱材料和密封材料這幾種要求。

新能源汽車動力電池結構粘接材料

電池系統里面需要大量的材料來實現電芯成組,每樣材料的需求是不同的,基本可以分為結構粘接材料、導熱材料、絕緣材料、絕熱材料和密封材料這幾種要求。

結構粘接材料:通常而言分為結構膠或者雙面膠帶,主要用于粘接電芯與電芯、電芯與泡棉、電芯和模組外殼等,主要的作用是電芯與模組成為一體化,滿足模組的振動、沖擊和跌落等要求。

導熱材料:主要用于傳導電芯的熱量,并把模組的熱量往外進行轉移。

絕緣材料:這個材料往往是與其他材料的要求融合在一起,主要的目標是放置單體電芯出現漏液或者其他破損狀態下,整個電池往金屬導電材料上引起短路或者絕緣問題。

絕熱材料:主要的要求,是隔絕外部的熱量進入電池系統,有冷和熱兩種,我后面進一步介紹火燒實驗和溫降實驗對于電池系統的實際要求。

密封材料:主要是實現電池系統密封的要求,實現IP67的作用。

圖1 電池系統里面使用材料概覽

我們從方殼、軟包和圓柱三方面來比較差異性

1. 方殼電池

方殼電芯在模組內的固定:電芯之間粘接定位,側板和端板的粘接。方殼電芯本體比較重,所以首要的任務需要固定電芯,根據電芯的膨脹情況,需要考慮在模組內留下足夠的緩沖,所以這里需要考慮較高強度的膠。這里粘接的表面為:

鋁合金殼體+絕緣膜包覆

絕緣墊片

外框鋁材

通常而言,對以上不同的兩種基材之間的粘接需要具備足夠的強度,同時粘接完成以后需要耐振動,環境特性方面在-40℃~85℃的溫度范圍內,耐溫度沖擊性好。而整個膠的操作時間需要進行控制。在選用膠帶和膠水的時候,是有些差異的

如果選用膠水,則主要考慮電芯之間的高強度的粘接,采用額外的彈性材料進行緩沖

采用粘彈體的膠帶粘接方式,主要是利用到了膠帶減震緩沖,吸收能量的特點,強度是保證電芯的沖擊方面的測試符合要求

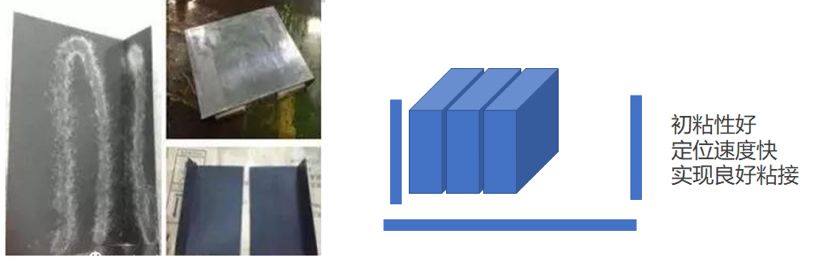

圖2 粘接膠的要求

經驗總結推薦:方殼電芯之間粘接:雙組分聚氨酯DP6310NS,VHBTM雙面膠帶:4914-02, GTM715

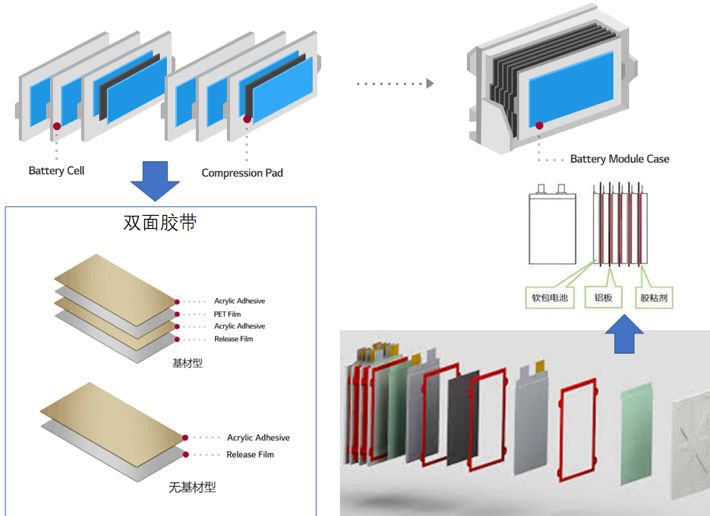

2.軟包電池

軟包電芯與鋁殼之間的固定:粘接定位,導熱,與PET膜和鋁板粘接性好。

由于要固定電芯,還要考慮在里面設計足夠的緩沖,形成整體的情況,所以這里需要考慮較高強度的膠,并具有一定的導熱系數,使得模組內使用粘接的地方有足夠的傳熱。一半考慮采用雙組份聚氨酯導熱粘接固定膠或者高硬度導熱VHBTM雙面膠帶。基本的考慮系數主要有熱的方面和結構方面,分為導熱系數(W/m.k)和粘接強度;進一步考慮,需要在各種環境條件下,比如高低溫特性、溫度交變下能穩定,也能滿足沖擊和振動的要求。

圖3 結構膠和VHBTM雙面膠帶

經驗總結:軟包電池之間粘接:FB49, 粘接泡棉:468MP,9448A, 55236

3.圓柱型電池組的材料應用

電芯與基座之間的粘接:丙烯酸結構膠,具有很強的粘接強度,起到很好的固定作用;

包括并排放置電芯的底座,底座上設固定并排電芯兩極的固定組件、推動并排電芯緊密排列的調節組件、促凝膠組件和將粘好膠的電芯導向運動至促凝膠組件位置的推板組件。由于圓柱電芯的特點,所以需要強調膠水的黏接力、抗剪強度、耐老化、壽命等性能指標,還有電芯表面的處理之后,也需要考慮膠水的導熱系數、耐老化、電氣絕緣性、阻燃性等性能指標。

經驗推薦:圓柱電池與PC支架:雙組分環氧DP125UV;PC支架與匯流板鋁片:雙組分丙烯酸DP8805

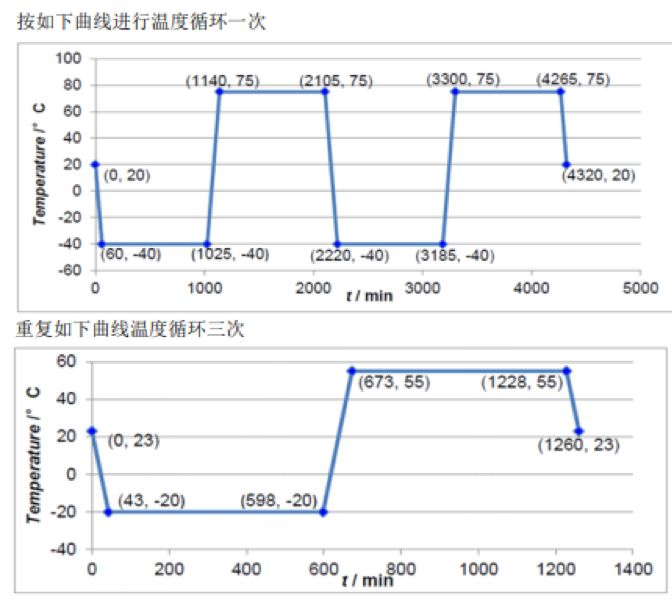

在實際操作中,對于結構膠的材料,特別是由上述模組的設計要求,往下深入到膠水的實際特性的時候,需要考慮膠水的特性。以常溫特性而言,粘結保證常溫狀態下粘接穩定的情況下,同時滿足于車輛運行的特點,在高溫低溫環境下也具備出色的耐老化特性。這里就需要通過實際的膠水和選用的材料測試來進行驗證。在這里以3M VHBTM 膠帶電池粘接性能測試報告來談一談實際的測試方法:

步驟1:在已覆好4914-02的藍色PET film鋁板和另一塊藍色PET film鋁板粘接上粘貼

步驟2:將PC絕緣罩片用4914-02粘接,黑色PET絕緣罩片用4914-02粘接

步驟3:將PET鋼模片與鋁板之間用4914-02粘接

步驟4:將所有試片滾壓后,一組放置于高低溫老化箱中進行老化測試

步驟5:高低溫老化后的試樣以及在恒溫恒濕試驗室中放置72小時后的試樣,測試動態剪切速度, 剪切速度2in/min

浙公網安備 33021202001195號

浙公網安備 33021202001195號